Wien, 9. August 2021. Das Hochleistungsphotopolymer ThermoBlast von Cubicure GmbH wurde entwickelt, um besonders hohen Temperaturen zu widerstehen. Mit dieser hohen Temperaturbelastbarkeit und einer Flammbeständigkeit, die auch bei dünnen Wandstärken bis zu 0,45 mm ein sicheres Brandverhalten entsprechend UL94 V-0 aufweist, beweist das Photopolymer seine Eignung für die Herstellung von Spritzgussformen und den Einsatz in der Mobilitätsindustrie. Nun wurde nachgewiesen, dass ThermoBlast ideale elektrische Eigenschaften für die Anwendung in der Elektroindustrie hat. Das Material erreicht eine außergewöhnliche Durchschlagfestigkeit sowie die höchstmögliche Kriechstromfestigkeit. Weitere Tests zeigen, dass ThermoBlast auch Anwendung in der Raumfahrt finden könnte.

Neue Anwendungsgebiete für bewährtes 3D-Druck-Material

ThermoBlast wird seit 2018 für die additive Fertigung mittels Hot Lithography genutzt. Dies ist eine von Cubicure entwickelte Art der Stereolithographie, die erlaubt, besonders temperaturbeständige Kunststoffe herzustellen. ThermoBlast ist das einzige Photopolymer für den 3D-Druck, das eine Wärmeformbeständigkeit der Kategorie HDT-A von 270 °C aufweist und gemäß Brennbarkeitsklasse UL94 V-0 weniger als 10 Sekunden nachbrennt. Deshalb wurde das Material bisher hauptsächlich aufgrund dieser außergewöhnlichen Eigenschaften verarbeitet: So werden daraus etwa Bauteile hergestellt, die bei nachfolgenden Lötprozessen hohen Temperaturen standhalten können.

Auch Spritzgussformen können mit ThermoBlast gedruckt werden. Ohne additive Fertigung ist die Herstellung der Formen der kosten- und zeitintensivste Teil des Spritzgusses. Dank Hot Lithography können Unternehmen Einsparungen in der Formentwicklung verzeichnen. Neue Prüfungen beweisen nun, dass ThermoBlast für ein noch breiteres Anwendungsgebiet geeignet ist und insbesondere der Elektrotechnik mehr Vorteile bietet als bisher angenommen.

Hochgradig isolierendes Photopolymer für die Elektronikindustrie

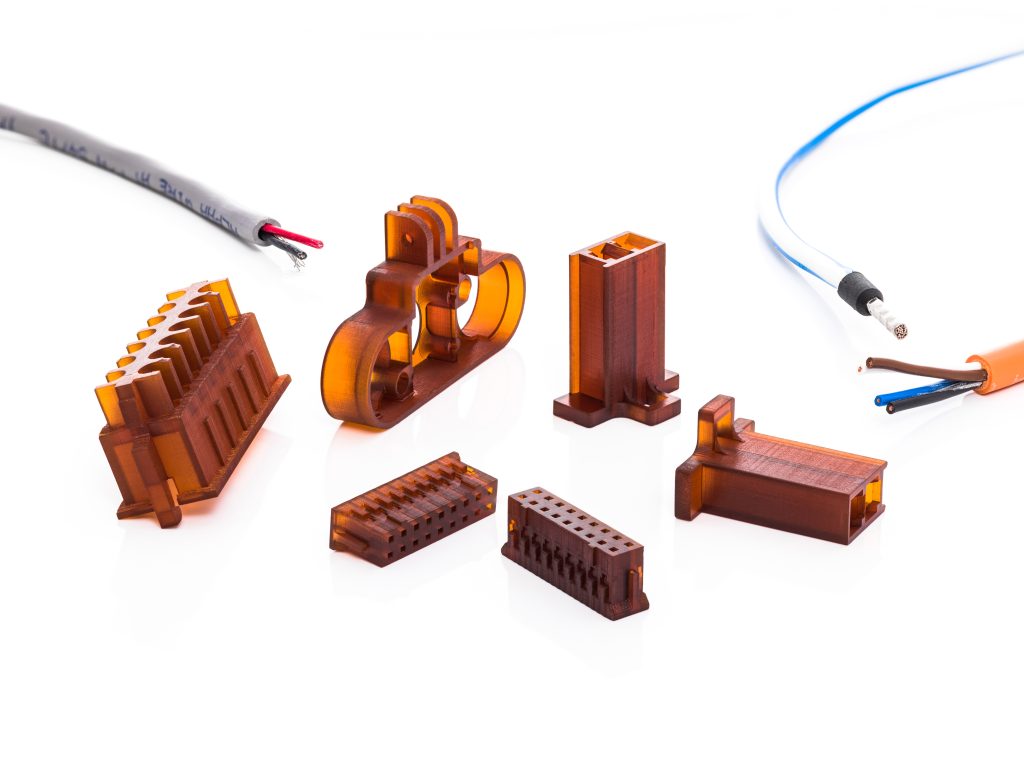

Durch seine hohe Festigkeit, sein chemisch inertes Verhalten und ausgezeichnete Modulwerte eignet sich ThermoBlast besonders für den Einsatz in der Medizintechnik sowie der Bahn- und Elektroindustrie. Mit ThermoBlast gedruckte Steckverbinder und andere elektronische Bauteile weisen hohe Durchschlagfestigkeit und Kriechstromfestigkeit auf. Bei Prüfungen der Kriechstromfestigkeit erreichte der Kunststoff die oberste CTI-Normgrenze von 600 Volt. Das bedeutet zum Bespiel, dass Leiterbahnen auf ThermoBlast enger nebeneinander liegen können, was wiederum die Miniaturisierung elektronischer Komponenten ermöglicht.

Um sicherzustellen, dass die Entflammbarkeit des Werkstoffes in allen Belangen den Anforderungen der Elektroindustrie entspricht, wurden von Cubicure zusätzliche Glühdrahtprüfungen und Ermittlungen zum Sauerstoffindex durchgeführt. Hier wurden die hervorragenden Testergebnisse zur Brennbarkeitsklasse noch einmal bestätigt: ThermoBlast ist auch bei hohen Temperaturen brandsicher.

Hochleistungskunststoff mit Zukunftspotential

Die nun nachgewiesenen exzellenten elektrischen Eigenschaften von Cubicures ThermoBlast werden zu einer breiten Anwendung in der Elektronikindustrie führen. „ThermoBlast hebt sich von anderen Photopolymeren durch seine unangefochten hohe Wärmeformbeständigkeit ab“, sagt Dr. Markus Kury, Produktmanager für Materialien bei Cubicure. „Durch seine Flammbeständigkeit und die ausgezeichneten elektrischen Isolatoreigenschaften eröffnet ThermoBlast neue Anwendungsfelder für unsere Hot Lithography Technologie in den Zukunftsbereichen Elektronik und Mobilität.“ Während das Material sich in der Bahnindustrie bereits beweisen konnte, könnten nun also auch andere Industrien von diesem Photopolymer profitieren: Thermische Ausgasungstests nach europäischer Norm zeigen auf, dass ThermoBlast auch bei hohen Temperaturen im Hochvakuum kaum Ausgasungsprodukte abgibt und weiterhin stabil bleibt. Das ist nicht nur für die Medizintechnik auf der Erde von großer Bedeutung, sondern könnte Cubicure auch einen Markteinstieg in die Raumfahrt verheißen.

Cubicure GmbH entwickelt, produziert und vertreibt Systemlösungen für den industriellen 3D-Druck von Kunststoffteilen. Mit Wurzeln in der Hochschulforschung und dem Anspruch, die digitale Zukunft der Industrie mitzugestalten, stellt das Wiener Unternehmen seit 2015 die Weichen für eine agile Produktion. Ihr Hot Lithography Verfahren ermöglicht die noch nie dagewesene additive Fertigung von widerstandsfähigen Präzisionsbauteilen.